金屬蝕刻的定義

金屬蝕刻定義:蝕刻(etching)也稱金屬腐蝕,或光化學蝕刻.是將金屬材料使用光化學反應的移除的技術,是沖壓工藝的延伸,是蝕刻更專業化的體現.

蝕刻的原理: 指通過曝光顯影工序、將產品的圖形轉移到金屬鋼片上,將要蝕刻區域的保護,不要的區域除去保護膜裸露出金屬部分,再用化學藥水溶液起到腐蝕的作用,形成凹凸半刻或者鏤空成型的效果。卓力達經過不斷改良和工藝設備發展,目前用于航空、機械、化學工業中電子薄片零件精密蝕刻產品的加工,特別在半導體制程上,蝕刻更是不可或缺的技術

金屬蝕刻, 就是只做金屬的蝕刻, 不銹鋼,銅合金, 鋁合金,鈦合金及鉬材, 都可以用蝕刻的工藝加工成型, 特別是精度要求高的產品, 蝕刻工藝是首選 ! 不銹鋼有多種牌號,常用的有 SUS304, SUS301, SUS316, SUS631等 。不銹鋼蝕刻工藝的難點在于:不銹鋼本身的搞腐蝕性能較強,如何保證不銹鋼蝕刻工藝加工完成后的產品的尺寸,精度,表面都能完全符合客戶的要求。這就需要在不銹鋼蝕刻工藝蝕刻管控的過程中,設備,人員,技術相配合,有較好的加工設備,有過硬的技術水平。

金屬蝕刻工藝的流程詳解

金屬的種類不同,其蝕刻的工藝流程也不同,但大致的工序如下:金屬蝕刻板→除油→水洗→浸蝕→水洗→干燥→絲網印刷→千燥→水浸2~3min→蝕刻圖案文字→水洗→除墨→水洗→酸洗→水洗→電解拋光→水洗→染色或電鍍→水洗→熱水洗→干燥→軟布拋(擦光)光→噴涂透明漆→干燥→檢驗→成品包裝。

.jpg)

1.蝕刻前處理:在金屬蝕刻之前的工序都是前處理,它是保證絲印油墨與金屬面具有良好附著力的關鍵工序,因此必須要徹底清除金屬蝕刻表面的油污及氧化膜。除油應根據工件的油污情況定出方案,最好在絲印前進行電解除油,保證除油的效果。除氧化膜也要根據金屬的種類及膜厚的情況選用最好的浸蝕液,保證表面清洗干凈。在絲網印刷前要干燥,如果有水分,也會影響油墨的附著力,。

2.附膜(干膜或濕膜):鋼片清洗干凈后,在表面滾涂感光油墨或直接貼干膜,(以便制得較厚的絲網模版,這樣才使得遮蓋性能好,蝕刻出的圖紋清晰度高)絲網版的膠膜在光的作用下,產生光化學反應,使得光照部分交聯成不溶于水的膠膜,而未被光照部分被水溶解而露出絲網空格,從而在涂有膠膜絲網版上光刻出符合黑白正陽片圖案的漏網圖紋。把帶有圖紋的絲印網版固定在絲網印刷機上,采用堿溶性耐酸油墨,在金屬板上印制出所需要的圖紋,經干燥后即可進行蝕刻。

3.金屬蝕刻后處理:金屬蝕刻后必須除去絲印油墨。一般的耐酸油墨易溶于堿中。將蝕刻板浸入40~60g/L的氫氧化鈉溶液中,溫度50~80℃,浸漬數分鐘即可退去油墨。退除后,如果要求光亮度高,可進行拋光,然后進行染色,染色后為了防止變色及增加耐磨、耐蝕性,可以噴涂透明光漆。對于一些金屬本身是耐蝕性能好而且不染色的,也可以不涂透明漆,要根據實際需要而定。

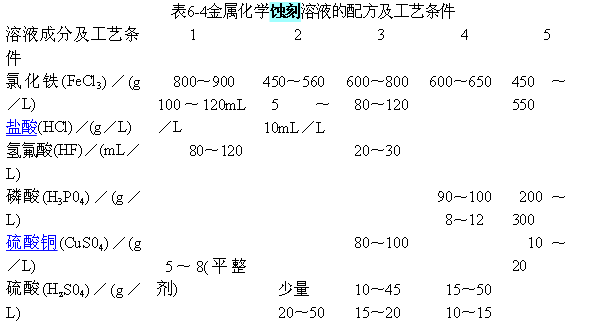

(二)金屬蝕刻化學蝕刻溶液配方及工藝條件

蝕刻不同的金屬要采用不同的溶液配方及工藝條件,常用金屬材料的蝕刻溶液配方及工藝條件見表6—4~表6-6。

.png)

(三)工藝操作條件的影響

蝕刻是金屬板模圖紋裝飾過程中的關鍵,要想得到條紋清晰、裝飾性很強的圖紋制品,必須注意控制好蝕刻工藝的條件。主要是蝕刻溶液的溫度和蝕刻時間。溶液溫度稍高,可以提高金屬溶解的速度,也就是蝕刻的速度,縮短蝕刻所需要的時間,但是蝕刻溶液一般都是強酸液,強酸液在溫度高的情況下腐蝕性強,容易使防護的涂層或耐蝕油墨軟化甚至溶解,使金屬非蝕刻部位的耐蝕層附著力下降,導致在蝕刻和非蝕刻交界處的耐蝕涂層脫落或溶化,使蝕刻圖紋模糊走樣,影響圖紋的美觀真實和裝飾效果,因此溫度不宜超過45℃。同樣,如果蝕刻的時間太長,特別是蝕刻液溫度較高的情況下,耐蝕油墨或防護涂層浸漬時間過長,也同樣起到上述的副作用和不良后果,因此時間控制上也要適當,不能浸得太久,一般不宜超過20~25min。

(四)化學蝕刻圖紋裝飾實例

?1.裝飾用的材料:裝飾用的金屬板材:普通鋼材、不銹鋼、銅及銅合金、鋁及鋁合金等,以不銹鋼板為例說明,板厚l~3mm。化工原料:絲印感光膠(例如浙江昆山市化工涂料廠生產的DH重氮型),耐酸油墨有99-956型和99-200K型等一(廣東順德大良油墨廠產品),其他為常用化學化工藥品。

2.工藝流程:不銹鋼板→除油→水洗→干燥→絲網印刷→干燥→水浸→蝕刻圖紋葉(片)水洗→除墨→水洗→拋光→水洗→著色→水洗葉(片)硬化處理→封閉處理→清洗葉(片)干燥→檢驗→產品。?

3.具體操作及注意事項:

(1)除油 ?除油是為了使絲印油墨與板材有良好的附著力,所以金屬板在印前必須徹底把油除干凈。除油的方法很多,可以根據情況及需要選擇,例如采用常規的化學除油、表面活性劑除油,甚至電解除油、超聲除油等,也可以選用商品的專用除油劑。徹底清洗干凈后,經干燥再轉入絲網印刷。

(2)絲網印刷選用l50目不銹鋼、聚酯或尼龍單絲維網,用繃網機固定在網框上,再用上漿器刮涂DH重氮型感光膠,涂覆2~3次,涂膜干燥后,將拍攝好的圖紋黑白膠片附著在涂膜絲網上,經曝光、顯影后,即制得絲印模板,然后再將不銹鋼板、圖紋模板固定在絲網印刷機對應位置上,采用堿溶性的耐酸油墨,印上所需要的圖紋,自然干燥(或烘干)。如果烘烤,則溫度不宜過高及時間不宜過長,否則油墨的堿溶性降低,到除油墨時,不易清除干凈。一般情況下,自然干燥1h。烘干為55~60℃,4~5min。

(3)圖紋蝕刻工藝 ?圖紋化學蝕刻溶液的配方及工藝條件如下: 氯化鐵(FeCl3) 650~800g/L 蝕刻加速劑 85~lO0g/L 鹽酸(HCl,38%) 85~120g/L 蝕刻液溫度 10~45℃ 磷酸(H3P04) 20~30g/L 浸漬時間 l5~25min

在操作過程中要嚴格控制溶液的溫度和時間。溫度過高、時間過長,油墨與板面的附著力下降,在蝕刻與非蝕刻處可能出現油墨的脫落,導致圖紋模糊走樣,影響蝕刻的精度和裝飾效果。

(4)蝕刻后除墨蝕刻后必須除去保護的堿溶性耐酸油墨。方法是浸入40~60g/L NaOH堿液中,溫度控制在60~70℃,浸泡3~5min,以除干凈油墨為準。然后用水沖表面的堿液至中性。

(5)蝕刻后處理經蝕刻后的圖紋不銹鋼板經過除油墨及清洗干凈后,可以根據用戶的不同需要作如下附加裝飾處理。 ①對要求保留不銹鋼原色及光澤的,經除油墨及清洗干凈后,放進50%HN03(體積分數)和50%H20的溶液中浸泡l0~20min,作鈍化處理,使不銹鋼蝕刻圖紋板獲得新的保護膜,即可得裝飾制品。 ②對要求保留不銹鋼原色,但光亮度要求更高、更光亮的,經除油墨及洗凈后,先進行電解拋光,然后再表面鈍化。電解拋光的溶液配方及工藝條件如下:檸檬酸 50%~70% 溶液溫度 40~60℃ 硫酸 20%~l5% 電流密度 15~30A/dm2 水 10%~25% 拋光時間 5~lOmin陰極材料 鉛板 ③為了提高制品的裝飾性,有些用戶要求改變原有不銹鋼的顏色。對此,不銹鋼經蝕刻圖紋及清除干凈表面的油墨后,先進行電解拋光,然后化學著色或電解著色,著色后必須對著色膜進行硬化處理及封閉處理,最后得到所需的裝飾制品。化學著色溶液的配方及工藝條件如下: 硫酸(H2S04) 270~300g/L 溶液溫度 65~80℃ 鉻酐(Cr03) 450~500g/L 處理時間 由藍色→橙色→金黃 (NH4)6Mo7024·4H20 40~50g/L 色一綠色,顏色隨時間變化 化學著色后要進行硬化處理(或固膜)以便穩定著色膜,改善著色膜的質量及耐磨性。硬化處理的溶液配方及工藝條件如下: 重鉻酸鉀(K2Cr207) 10~20g/L 溶液溫度 65~80℃氫氧化鈉(NaOH) 3~5g/L 處理時間 2~3min溶液pH 6.5~7.5 ? ? ? ?著色膜經上述硬化(固膜)處理后,硬度、耐磨、耐蝕性都已提高,但膜層有孔隙,需要進一步進行封孔處理。如果著色膜本身質量好、硬度高,可以不必進行硬化處理,但必須進行封孔處理。封孔處理液的成分及工藝條件如下:硅酸鈉(Na2Si03) 10g/L 溶液溫度l00℃ 沸騰十二烷基苯磺酸鈉 2~5g/L 處理時間 4~6m 除了化學著色外,也可以用電解法著色,電解著色溶液的配方及工藝條件如下:

鉻酐(Cr03) ?80~260g/L 電流密度 0.05~0.10A/dm2 硫酸(H2S04)25%(體積分數) 著色時間l0~30min 溶液溫度 70~90℃ 本著色溶液在著色過程中,工藝條件對顏色有較大影響。首先是硫酸對鉻酐的濃度比例對顏色的影響,鉻酐濃度高時,為金黃色,濃度再高,則變成紫紅色。溫度對著色的影響為:溫度升高,色澤逐漸加深。著色時間的影響為:5min便開始著色,隨著時間的增加,顏色加深,20min后色澤基本穩定。電流密度對著色的影響為:0.03A/dm2時,為玫瑰色,0.05A/din2時,則為l8K金色。電解著色后同樣需要進行硬化處理,硬化處理可以用化學法(上述舉例),也可以用電解法。電解法硬化處理的溶液配方及工藝條件如下: 鉻酐(Cr03) 240~280g/L 陰極電流密度 0.2~1.0A/dm2 硫酸(H2S04) 2~3g/L 陽極材料 鉛或鉛銻合金 溶液溫度 50~55℃ 處理時間 10~15min

硬化處理后,同樣要進行封閉,在 沸 騰 的 硅 酸 鈉 溶 液 中 煮 5min, 取出清洗、 干燥, 便可得到各種色澤的圖紋裝飾板

.jpg)

蝕刻工藝的發展

蝕刻技術的起源從有記載的數據可以追溯到14世紀,在那時人們對金屬蝕刻還只能說是一種加工技術,還不能上升到工藝這個范疇,因為在當時及以后的幾百年里,蝕刻只是由加工者自己的技術水準來決定其加工質量,而不是所有人都可以學到這門技術。到了17世紀,由于硫酸、鹽酸、氫氟酸、硝酸、苛性堿等強有力地具有蝕刻作用的強酸、強堿被先后發明,才使蝕刻技術有了新的發展。

17世紀后期,人們已經開始使用蝕刻技術進行測量工具刻度的加工,作為工具已有別于以前的藝術品的加工,它要求其產品的一致性高,這就要求蝕刻技術能做到一定批量的產品在質量上的一致性,這就需要一種規范來精確規定每個加工工序的要求。

到了20世紀,由于與金屬蝕刻有關的技術先后得到了解決,同時金屬蝕刻技術經過幾百年的的艱難歷程,人們也積累了足夠的經驗,并在這些經驗之上形成了蝕刻的理論。使蝕刻加工從航空航天到普通民用產品都被大量采用。

蝕刻工藝的深度及表面粗糙度控制

經常會有需要半刻的產品, 而且半刻深度公差及表面粗糙度都有要求,

半刻深度靠蝕刻時間和蝕刻機的壓力 來控制, 一般來說, 蝕刻時間越長, 半刻深度越深 , 壓力越大, 半刻深度越深, 這兩點都要管控

表面的粗焅度靠藥水濃度控制, 蝕刻速度越慢, 表面越細膩, 蝕刻速度快的, 表面粗糙.

幾種金屬蝕刻不銹鋼材料選擇和用途

很多易變的因素表示侵蝕介質的特征,即化學制品和其濃度、大氣狀態、溫度、時間,所以假如不了解介質的準確的性質,要使用材料、選擇材料是難題。但是,以下可作為選擇指南:

304型 廣泛使用的材料。在建筑中能經受一般的銹蝕,可抵擋食物加工介質浸蝕(但含有濃酸和氯化物成分的高溫狀態可能泛起侵蝕),能抵擋有機化合物、染料和廣泛的各種各樣的無機化合物。304L型(低碳),耐硝酸性好,并耐用中等溫度和濃度的硫酸,廣泛地用作液態氣體貯罐,用作低溫設備(304N)、用具其它消費產品,廚房設備、病院設備、運輸工具、廢水處理裝置。

316型 比304型含有稍多的鎳,并含有2%─3%的鉬,耐蝕性比304型好,特別是在傾向于引出發點侵蝕的氯化物介質中。316型已發展用作亞硫酸鹽紙漿機,由于它耐用硫酸化合物。而且,它的用途已擴大到在加工產業中處理良多化學制品。

317型?含有3%—4%的鉬(在這個系列中也是所得到的較高的水平),并含有比316型較多的鉻,具有更高的耐點侵蝕和裂痕侵蝕機能。

430型 比304型合金含量低,用作在溫順的大氣中高拋光裝飾用途,也可用作硝酸和食物加工設備。

410型在三種一般化用途的不銹鋼中具有最低的合金含量,需要強度和耐蝕性配合的高承力部件選用,例如堅固件。410型在溫順的大氣中、水氣中和很多緩和的化學產品介質中耐蝕。

2205型 比304型和316型優勝,由于他對氯化物應力侵蝕裂紋具有高的抵擋力,并具有大約兩倍的強度。316不銹鋼板、316不銹鋼管、316不銹鋼帶不銹鋼的發展,不銹鋼的歷史

畢業于英國謝菲爾德大學的著名冶金科學家亨利·布雷爾利(Harry Brearley)于20世紀初期發明了不銹鋼。 不銹鋼的發明和使用,要追溯到第一次世界大戰時期。英國科學家布享利·布雷爾利受英國政府軍部兵工廠委托,研究武器的改進工作。那時,士兵用的步槍槍膛極易磨損,布雷爾利想發明一種不易磨損的合金鋼。布雷爾利發明的不銹鋼于1916年取得英國專利權并開始大量生產,至此,從垃圾堆中偶然發現的不銹鋼便風靡全球,亨利·布雷爾利也被譽為“不銹鋼之父”。

金屬蝕刻工藝的特點

1.目標性,所謂目標性就是通過某一工藝流程的全過程有一個明確的輸出,或者說要達到某一特定的目的。對金屬蝕刻而言,這個目的就是滿足其設計圖紙對產品的要求。更具體地說,這些要求包括產品的蝕刻尺寸要求、經蝕刻后的表面粗糙度要求等。

2.內在性,所謂內在性,是指一個工藝流程必須需要有其內在的特定內容,也可以說是內容的實在性。這些內容包含于工藝流程的每一個步驟中,以及參與這些步驟的所有操作者的行為過程。

3.整體性,所謂整體性,是指工藝流程至少要有兩個或兩個以上的工序組成。因為,作為流程而言的工藝流程不可能是由一個加工步驟來完成,同時一個加工步驟也無法在工藝流程中完成流轉,至少要兩個或兩個以上的步驟及其相關活動才能建立起一個基本的結構或者關系,才能進行流轉。對于金屬蝕刻工藝流程而言,也是由多個工序、各工序的工藝參數、各工序規定的工具及其相關設備組合而成的一個完整的工藝規范統一體,并且相互之間是不可分割的。

金屬蝕刻的曝光原理

首先將需蝕刻的圖形通過光繪的方式轉移至兩張完全一致的膠片菲林上,或是通過光刻的方式轉移至兩張完全一致的玻璃菲林上。然后通過人工對位方式或機器對位方式將菲林對準。再將已涂布感光油墨或貼好感光干膜的鋼片置于菲林中間,吸氣后即可曝光。曝光時對應菲林黑色處的鋼片未被感光,對應菲林白色處的鋼片感光,鋼片感光處的油墨或干膜發生聚合反應。最后經過顯影機,鋼片上被感光的油墨或干膜不被顯影液溶化,而未感光的油墨或干膜在顯影液被溶化去除,這樣需蝕刻的圖形通過曝光就轉移到鋼片上去了。

曝光是在紫外光照射下,光引發劑吸收光能分解成游離基,游離基再引發不聚合單體進行聚合交聯反應,反應后形成不溶于稀堿溶液的體形大分子結構。曝光一般在自動面曝光機內進行,現在的曝光機根據光源的冷卻方式不同分風冷和水冷兩種。曝光成像質量除干膜光致抗蝕劑的性能外,光源的選擇,曝光的時間(曝光量)的控制,照相底版的質量等都是影響曝光成像質量的重要因素。

當曝光不足時,由于單體聚合不徹底,在顯影過程中,膠膜溶漲變軟,線條不清晰,色澤暗淡,甚至脫膠,在蝕刻過程中膜起翹,滲鍍,甚至脫落;當曝光過度時,會造成難于顯影,膠膜發脆,留下殘膠等弊病。曝光將產生圖像線寬的偏差,過量的曝光會使圖形線條變細,使產品的線條變粗。根據顯影后干膜的光亮程度,圖像是否清晰,圖像線寬是否與原底片相符等來確定適當的曝光時間。

蝕刻加工前的滾涂保護油原理

使膠輥與鋼輪平行靠緊,并勻速向內旋轉,油墨從膠管噴至鋼輪上,均勻調節膠輥與鋼輥之間的緊密度,就可以控制粘附在膠輥上的油墨厚度與均勻度;鋼片由輸送帶往前勻速推進,與膠輥適當接觸,膠輥上的油墨就均勻的轉印到鋼片表面上。 在蝕刻的防蝕層制作中涂裝技術應用較多,常用的涂裝方法有絲印法、浸涂法、噴涂法、電泳涂裝等。涂覆的防蝕層表面應均勻完整、無砂眼、白點等,如發現防蝕層有上述質量缺陷,且這些缺陷又在圖文線條附近,特別是精細圖文線條,應退除防蝕層重新涂覆。工件上噴涂的感光油墨干燥后,在進行曝光之前要進行質量檢查。檢查項目包括油墨表面無劃傷、氣孔,油墨的均滾涂勻性等,如達不到這個要求應將整個板面的油墨退掉重新滾涂。

*光阻與鋼片的附著力是靠光阻膜順著鋼片表面流動達成。

*加熱可降低光阻的粘度并增加流動性,壓力可將流動狀態的光阻擠入鋼片表面。

貼膜時,先從膜上剝下聚乙烯薄膜,然后在加熱加壓的條件下將干致抗蝕層粘貼在不銹鋼材料上面。干膜中的光致抗蝕層受熱后變軟,流動性增加,借助于熱壓輥的壓力和光致抗蝕層中膠黏劑的作用完成貼膜過程。干膜光致抗蝕劑是20世紀70年初期發展起來的一種感光材料,至今已有多種產品用于要求不同的生產需要。干膜具有良好的工藝性能,優良的成像性和耐化學藥品性能,在線路板制造、圖文制作及精密零件的切割上都得到了非常廣泛的應用。

蝕刻加工速度和側蝕量

在蝕刻加工中兩個最關鍵同時也是最為重要的參數。蝕刻速度決定了蝕刻加工周期的長短,蝕刻速度越快,蝕刻加工周期越短,生產效率越高,反之生產效率較低。但是,蝕刻速度也并非越快越好:1蝕刻速度越快,在單位時間內對金屬的蝕刻量就越大,產熱量增大,腐蝕液溫度變化快,不利于蝕刻速度的恒定;2、蝕刻速度太快,對于深度要求很精準的零件加工不易控制;3、蝕刻速度越快,經蝕刻后的金屬表面質量越低,明顯影響蝕刻表面的平滑度和光澤度;4、高的蝕刻速度往往都需要高濃度的腐蝕劑濃度、高腐蝕性的化學試劑、高的蝕刻溫度等。這些因素一則使腐蝕劑成本增高,同時對抗蝕層的要求增高,成本增加。再則,高濃度的腐蝕劑和高的蝕刻溫度都會增加對環境的污染和對操作人員的危害。在實際應用中,對于那些蝕刻量較大的零件,可以采用“先快后慢”的方法進行。所謂“先快后慢”就是先用蝕刻速度較快的腐蝕液進行一次蝕刻,當蝕刻深度接近設計要求值后,再換用蝕刻速度較慢的腐蝕液進行精度蝕刻,這樣做雖然增加了工序,但縮短了加工時間,同時又保證了蝕刻精度和表面光澤度。至于快速蝕刻時間的確定,需要根據零件加工要求而定,一般可以選擇總蝕刻量的80%-90%為宜。

.jpg)

在金屬蝕刻加工的材料中,以銅的側蝕最小。一般銅材質分為不同的牌號,以對應生產不同的產品。下表為您清楚的了解國內外不同銅牌號的對應表,以方便朋友們選擇相應牌號的材料進行加工產品。

.jpg)

蝕刻加工時間的計算

在蝕刻工藝方法中,是把零件或已做過圖文防蝕層的零件置放于腐蝕液中進行蝕刻,并一直蝕刻到金屬厚度達到要求的或圖文深度達到要求為止。在整個蝕刻過程中,存在三個可變因素,即:蝕刻深度、蝕刻速度和蝕刻時間。這三者的關系式如下:

V=h/t

式中:V為蝕刻的速度(mm/min),這里所指的化學蝕刻速度是指單面的蝕刻速度;h為蝕刻深圳(mm);t為蝕刻時間(min)

此式為計算蝕刻深度和蝕刻速度的基本公式。對于整體蝕刻或成型的化學蝕刻加工及鏤空圖文的蝕刻往往都是兩個面同時進行。這種雙面蝕刻加工的速度比只在一個面進行的蝕刻加工的速度快1倍,在金屬材料一定的情況下,影響蝕刻加工速度的因素很多,其中最主要的是蝕刻劑的種類、濃度及蝕刻溫度。如果蝕刻劑的濃度及蝕刻條件一定,材料的特性及熱處理狀態對蝕刻加工的速度同樣有很大的影響。

金屬蝕刻 材料SUS304 SUS301 不同狀態下的機械性能

.jpg)

金屬蝕刻 板厚-硬度值 測量負荷表

要做好金屬蝕刻,必須了解材料的性能,我們知道不銹鋼材料有1/2H, 3/4H , FH EH,等等, 硬度范圍 HV100-600以上,比如304-FH在硬度 HV370以上,但如果厚度不同, 硬度測量負荷是一樣嗎? 答案是:不一樣,具體測量規則見下表; 板厚與硬度值測量負荷表,參大家查閱!

金屬化學蝕刻最主要的限制與難點

金屬蝕刻加工雖然具有諸多優點,它對于某些用機械方法難于加工的場合確實有獨到之處。但是蝕刻加工也不是一種萬能的加工方法,它也會受到很多因素的限制。只有真正認識到蝕刻在某些方面的限制與困難,才不至于把這種工藝方法運用到一些不適合于蝕刻加工或者運用起來困難很大的用途上去。

局限1 , 蝕刻工藝有連接點 : 產品的外形邊緣會產生內凹或外凸的連接位, 如果是外觀件, 需要用其他加工方法去除,

局限2, 半刻內側存在R角, 不是垂直的,R角的大小隨著厚度不同, 大小不同, 當半刻槽需要組裝零件時,中間產生間隙.

蝕刻只能以零件原有表面狀態為基礎,累計進行切削。因此經過蝕刻加工后的零件形狀及表面狀態,與零件原始的形狀與表面狀態有直接關系。更多的情況是經蝕刻后的加工表面完全與原來的初始基準表面狀態保持平行。而形成蝕刻邊緣的幾何形狀,又主要與材料厚度有關。從這些限制可以看出,蝕刻不能用于表面粗糙的板材、棒材等來加工形狀復雜的零件。如需要在復雜零件上的某些部位加工出很薄的腹板或一些淺的凸緣時,就必須先用機械的方式將全部幾何外形加工到一定程度,而接下來的蝕刻只是平行于已加工好的表面把金屬均勻地蝕刻去掉一層,以達到所要求的厚度和形狀。同時蝕刻無法在所加工的邊緣進行垂直側面的加工,只能加工出一個半徑近似于腐蝕深度的圓弧形狀如圖所示:(b)圖所示。 采用一些特殊的腐蝕劑,在控制良好的情況下,可以蝕刻加工出一種斜削邊的形狀如圖(c)所示。

.jpg)

單純的外形尺寸加工,也就是常說的化學下料,通常只有兩種情況才會采用。1、對于材料厚度不大的精巧零件的加工,如種彈簧片或其它精巧結構件的加工;2、驛于那些材料很硬而難于進行機械加工的金屬材料進行大尺寸精密下料時的外形加工,這些材料往往是不可能用機械方法進行仿形加工。隨著照相化學蝕刻技術的不斷完善和普及,用于外形尺寸加工可以做到很高的幾何外形保真度和化學蝕刻精度。

.jpg)

金屬蝕刻的用途特點

(1)去毛刺。由于不銹鋼板在沖制或機械加工后,在端面或棱角處存在毛刺,不僅影響產品的外觀,也影響機器的使用效果,如果采用機械拋光或手工去毛刺,不僅工效低,也不能滿足設計的圓角倒角要求,采用特殊的化學拋光或電化學拋光溶液,對毛刺進行腐蝕加工,而又不損害表面光潔度,甚至可以提高表面光潔度。這是表面處理與機械加工的結合。

(2)除去多余尺寸。如某不銹鋼彈簧鋼絲,其線徑要求φ0.8~0.84,而實際線徑是和0.9,如何使制成品均勻變為φ0.8~0.84,如何有效地去除機加工過程中的毛刺和熱處理過程中產生的氧化膜?如要采用機械拋磨和鉗修的方法除去毛刺、氧化皮和鋼絲直徑圓周上均勻地除去0.06~0.1mm.不僅加工工藝性差,效率低,加工質量也難以保證。利用化學拋光的特殊溶液,可以同時達到除去毛刺,氧化皮,均勻除去多余的線徑尺寸的目的。又如對某些片狀不銹鋼零件,尺寸大些,也可以利用電化學拋光的特殊溶液適當減薄厚度尺寸,達到產品尺寸要求。

(3)銑切加工。將不銹鋼材料需要加工的部位暴露于化學銑切液中進行銑切加工,從而獲得一定形狀或尺寸的零件,達到具有立體感、裝飾性的目的。利用絲網漏印,可對不銹鋼表面化學銑切出文字、花紋、圖樣,達到一定的深度,再填充上一定的不同的色彩,如獎牌、標牌、銘牌等。

蝕刻工件的后處理問題

蝕刻工件的保護膜去除之后,就顯露出光澤的金屬本色,例如:黃銅裝飾件、銘牌、未蝕刻到的凸處是光亮的金黃色。被蝕刻到的凹處則是亞光或是無光的,層次清晰,經漂洗鈍化后,表面罩上保護漆,即為成品。也有在被蝕刻到的凹處填上各種色漆,形成彩色的圖案再罩上保護漆。高檔工藝品脫膜后往往還要電鍍,鍍合金或真金或白銀,再填漆罩光或直接罩光。也有局部電鍍的,例如:不去除保護膜,在被蝕刻的部位鍍上其它顏色,然后再去除保護膜,這樣就是金銀二色的產品了。顯得精致、華麗,高貴。罩光的用保護漆以前有人用自干漆,當時好看但不耐久,現在多用烘干型涂料,紫光光(UV)固化涂料或電泳涂料。工業產品中使用不銹鋼材質的零件,通常去除保護膜,清洗干凈就好了,當然,有特殊要求的也可能需要表面著色,鈍化或涂層。

蝕刻加工過程中的環境問題

金屬蝕刻加工過程中影響的因素主要是酸、堿和三氯化鐵,對其廢涂必須妥善處理,不可隨便排放。對于酸、堿廢水一般都是用中和的方法進行處理,正好在蝕刻加工過程中有堿性廢水,也有酸性廢水,它們可以相互中和,當然不可能正好酸堿平衡,這就要檢測PH值,缺啥補啥,使PH值達到排放的要求,同時還要清除過量的金屬離子,經沉淀后,清水方可排放。三氯化鐵廢液對環境的污染,主要是其形象,沾到哪里,哪里就是一片黃銹,非常難看,損害環境。其廢涂應罐裝好由專業的加工單位回收。對含三氯化鐵廢水的處理,最普遍的處理方法是投入石灰乳,它不僅能驛酸起中和作用,還對廢水中的三價鐵及其它金屬離子有沉淀作用,并對廢水中的雜質有凝聚作用。

除油的作用

除油的目的是除去金屬表面的油垢,作為需要金屬蝕刻的工作不管是加工線路板或是加工一般的機械零部件還是裝飾性工件,也不管是加工航天航空部件或是艦船等高要求工件。在這些待加工的工件中,有些是要進行圖文蝕刻,有些是要進行結構蝕刻,有些只對其工件的一面或雙面進行整體化學蝕刻。對這些工件的表面首先都必須要進行有效的清潔處理。一個理想的清潔表面必須是除了油脂、防銹層、氧化皮,同時又洗去了各種標記符號和其他不溶性外來物質的表面。這一清潔作用的目的是為了保證防蝕層在金屬表面的粘附力和蝕刻速率均勻一致所不可缺少的條件。

?

水洗的作用

水洗在金屬蝕刻的整個工藝流程中是采用得做多的一個步驟,每經過一次處理其后都要進行水洗。水洗的目的:1.要洗掉從堿性或酸性溶液中取出的工件表面所附著的堿性或酸性液膜代之以清潔的水膜,從而成為清潔的表面;2.工件從一個工序轉移到下一個工序時,不至于將上一個工序的溶液帶到下一個工序的溶液中。所以,水洗在金屬蝕刻的圈過程中是左右其產品質量的重要過程。

脫膜原理

?通過較高濃度的NaOH(1-4%),將其加溫至將50℃左右,NaOH具有強腐蝕性,其與鋼片表面的感光材料發生化學反應,將保護鋼片表面的感光材料剝離。

蝕刻加工的厚度范圍

蝕刻加工的材料厚度;0.02-2.0mm,最佳的蝕刻厚度:0.05-0.5mm.

金屬蝕刻能達到的精度:當材料厚度為T=0.05時,可開最小的孔為:∮=0.1mm;蝕刻孔的直徑∮與材料厚度T的關系:∮=1.2*T--1.5*T,薄的材料蝕刻的精度高,厚的材料蝕刻的精度低, 蝕刻的過程是化學反應變化過程,材料薄,化學反應的時間短,變化過程管控調整可控,材料厚,蝕刻時間長,變化過程不可控的成份多,精度就差。

不銹鋼硬度對照表

不銹鋼硬度換算, 供大家參考

金屬蝕刻的工藝流程

開料→清洗板材→干膜或涂布→烘干→曝光→ 顯影→烘干→蝕刻→脫膜→檢測包裝

.jpg)

蝕刻鋼片的連接點設計

.jpg)

金屬蝕刻連接點案例圖

1、外凸試式

外凸試連接點設計主要是應用于標牌,手機外殼,產品的外殼等表面鍵,外觀看上去不可有毛邊、凹點等缺陷。外凸試計也有兩種方式,一種是材料厚度大于0.3時,連接點可以設計為正面半刻,背面才有連接點,方便打磨等方式去掉;另一種是厚度小于0.3時,連接點不可半刻,以下圖紙是第一種設計方案! 材料厚度在0.2 以下時, 可以做到無連接點,但需要經過2次蝕刻,導膜, 良率低, 成本會大大增加, 一般不建議用這種方式.

.jpg)

.jpg)

2、內凹試的連接點

內凹試連接點設計主要是應用于功能性產品,毛刺凹于產品的邊緣,不影響產品的功能。材料的厚度不同連接點的大小也不同,材料越薄,金屬蝕刻連接點越小,材料越厚,蝕刻連接點越大!厚度在0.2mm以下的,,內凹的寬度在0.5mm,內凹的深度在0.15mm內! 一般產品都會選擇這種內凹的方式, 部分客戶還會對連接點的大小有相關要求!

.jpg)

.jpg)

卓力達專注蝕刻加工、金屬蝕刻、不銹鋼蝕刻、五金蝕刻,是深圳專業的蝕刻加工商。卓力達電子有限公司為您貼心解決金屬蝕刻工藝的各種問題。

聯系人:隗(yu)小姐:0755-2708 8797 13620203959 yw6@zldsmt.com ; yuch@zldsmt.com

.jpg)